Hydrauliksysteme sind in vielen Branchen von entscheidender Bedeutung, von der Baumaschinenindustrie bis zur Luft- und Raumfahrt. Eine der zentralen Komponenten dieser Systeme ist die hydraulische Pumpe. In diesem Blogartikel werden wir tief in das Thema eintauchen und die Funktionsweise, die wichtigsten Eigenschaften und die Sicherheitsaspekte von Hydraulikpumpen beleuchten.

Was machen Hydraulikpumpen?

Inhalt

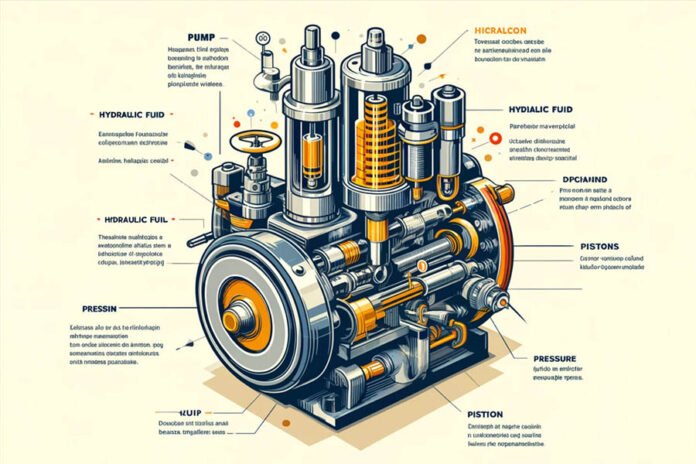

Hydraulikpumpen sind Maschinen, die mechanische Energie in hydraulische Energie umwandeln. Dies geschieht durch die Bewegung von Hydraulikflüssigkeit (meist Öl) durch ein System. Die Hauptaufgabe einer Hydraulikpumpe besteht darin, Druck aufzubauen, der dann verwendet wird, um Maschinenkomponenten zu bewegen, wie zum Beispiel Zylinder, Motoren und Ventile.

Typische Anwendungen

- Baumaschinen: Bagger, Bulldozer und Kräne.

- Landwirtschaft: Traktoren und Mähdrescher.

- Industrielle Maschinen: Pressen, Fertigungsstraßen.

- Luft- und Raumfahrt: Fahrwerke, Klappensteuerung.

Hydraulikpumpen sind unerlässlich für Systeme, die hohe Kraftübertragung und präzise Steuerung erfordern.

Wie viel Bar bringt eine Hydraulikpumpe?

Der Druck, den eine Hydraulikpumpe erzeugen kann, variiert je nach Typ und Anwendung. Typische industrielle Hydraulikpumpen erzeugen Drücke von 150 bis 300 Bar. Spezialisierte Pumpen können jedoch deutlich höhere Drücke erreichen.

Tabelle: Typische Druckbereiche für verschiedene Anwendungen

| Anwendung | Druckbereich (Bar) |

|---|---|

| Industrielle Maschinen | 150 – 300 |

| Baumaschinen | 200 – 350 |

| Luft- und Raumfahrt | 250 – 400 |

| Spezialanwendungen | Bis zu 700 und mehr |

Was passiert, wenn der Hydraulikdruck zu hoch ist?

Ein zu hoher Hydraulikdruck kann mehrere Probleme verursachen:

- Systemschäden: Komponenten wie Dichtungen, Schläuche und Ventile können beschädigt werden.

- Sicherheitsrisiken: Ein übermäßiger Druck kann zu gefährlichen Situationen führen, wie zum Beispiel das Platzen von Schläuchen.

- Leistungsabfall: Die Effizienz des Systems kann beeinträchtigt werden, und die Lebensdauer der Komponenten wird reduziert.

Sicherheitsmaßnahmen

- Druckbegrenzungsventile: Diese Ventile verhindern, dass der Druck über einen festgelegten Wert steigt.

- Regelmäßige Wartung: Regelmäßige Inspektionen und Wartung helfen, potenzielle Probleme frühzeitig zu erkennen.

- Schulung des Personals: Mitarbeiter sollten im sicheren Umgang mit Hydrauliksystemen geschult sein.

Wie hoch ist der maximale Hydraulikdruck?

Der maximale Hydraulikdruck hängt stark vom spezifischen System und der Anwendung ab. Hochdruckhydrauliksysteme können Drücke von bis zu 700 Bar oder mehr erreichen. Es ist jedoch wichtig, die Spezifikationen des Herstellers zu beachten, um sicherzustellen, dass die Komponenten für diese Drücke ausgelegt sind.

Tabelle: Maximaler Druck nach Systemtyp

| Systemtyp | Maximaler Druck (Bar) |

|---|---|

| Standard-Hydrauliksystem | Bis zu 300 |

| Hochdrucksysteme | 300 – 700 |

| Ultrahochdrucksysteme | 700 und mehr |

Was ist normaler Hydraulikdruck?

Der normale Betriebsdruck eines Hydrauliksystems variiert je nach Anwendung. Für viele industrielle Anwendungen liegt der normale Druckbereich zwischen 100 und 250 Bar. In mobilen Anwendungen wie Baumaschinen kann dieser Bereich höher sein, oft zwischen 200 und 350 Bar.

Faktoren, die den normalen Druck beeinflussen

- Systemanforderungen: Unterschiedliche Anwendungen erfordern unterschiedliche Druckniveaus.

- Komponentenspezifikationen: Die Spezifikationen der verwendeten Komponenten setzen Grenzen für den Betriebsdruck.

- Umgebungsbedingungen: Temperatur und Höhe können den Druck beeinflussen.

Wie erhöht man den Hydraulikdruck?

Der Hydraulikdruck kann auf verschiedene Weisen erhöht werden:

- Pumpenanpassung: Erhöhung der Pumpendrehzahl oder Verwendung einer Pumpe mit höherer Fördermenge.

- Verwendung von Druckverstärkern: Diese Geräte erhöhen den Druck durch mechanische oder hydraulische Mittel.

- Systemmodifikationen: Anpassen der Ventile und Leitungen im System.

Schritte zur Druckerhöhung

- Systemanalyse: Überprüfen Sie das aktuelle System auf mögliche Engpässe.

- Komponentenauswahl: Wählen Sie Komponenten, die für den höheren Druck ausgelegt sind.

- Installation und Test: Installieren Sie die neuen Komponenten und testen Sie das System gründlich.

Wie viel Druck herrscht in einem Hydraulikzylinder?

Der Druck in einem Hydraulikzylinder hängt vom Systemdruck und der spezifischen Anwendung ab. In der Regel entspricht der Druck im Zylinder dem Systemdruck, der von der Pumpe erzeugt wird. Typische Druckbereiche liegen zwischen 150 und 300 Bar, können jedoch in Hochdruckanwendungen auch höher sein.

Berechnung des Zylinderdrucks

Der Druck im Zylinder (𝑃) kann mit der Formel berechnet werden:

𝑃=𝐹𝐴

wobei 𝐹 die Kraft ist, die auf den Kolben ausgeübt wird, und 𝐴 die Fläche des Kolbens.

Beispiel

Angenommen, ein Zylinder hat eine Kolbenfläche von 10 cm² und es wird eine Kraft von 2000 N ausgeübt, dann wäre der Druck:

𝑃=2000 N10 cm2=200 Bar

Fazit

Hydraulikpumpen sind wesentliche Komponenten in einer Vielzahl von Anwendungen, die von industriellen Maschinen bis hin zu Luft- und Raumfahrtsystemen reichen. Das Verständnis der Funktionsweise, der Druckeigenschaften und der Sicherheitsaspekte von Hydraulikpumpen ist entscheidend für den effizienten und sicheren Betrieb dieser Systeme. Durch die Kenntnis der maximalen und normalen Druckwerte sowie der Methoden zur Druckerhöhung und -kontrolle können Betreiber sicherstellen, dass ihre Hydrauliksysteme optimal funktionieren.